迷走中の油圧リフト台車、弁にボール(鉄球)を3か所使っております。

すでに結構使い込まれた感じの台車なので、ボール交換と、当たり面磨きをしてみる事にしました。

あまり(わたくしの)頭が回転しません。

入っていた球が標準サイズのモノと想定して、念のためボールを各サイズ、小サイズ1・同サイズ1・大サイズ3種類手配。ついでに、使えそうなオイル注入口キャップも準備。

この使い込まれた台車に最初から入っていた球のサイズは、3個ともノギス測定で6.3㎜くらい。

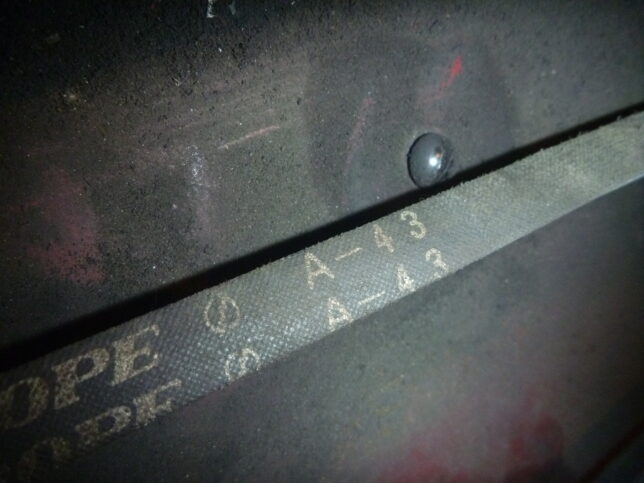

一番近かったのがインチサイズの1/4で、ミリ変換したら6.35㎜。たぶんコレが使われていると思われる。準備したのは、その下サイズだとミリで6㎜・上は6.5㎜・インチの17/64・ミリの7㎜。見当をつけて見ていたラインナップには、この辺の鋼球(精密ボール)ミリサイズとインチサイズがあって、インチに慣れていないわたくしはミリに変換しないと分からないので不便。しょうがないですが。

配管部品なども規格がインチだったりしますね。

オイル注入口のゴムキャップ。

「穴あり」と言う事と「OILの文字」が気に入って取ってみましたが、やはり専用品ではないので元穴とサイズ?形状?が合いません。栓のささる部分が逆テーパー形状になっていた。スペーサー代わりにOリングを入れて、半ば強引に挿入。

浮いた感じですが、なんとなくハマりました。台車を動かした時に漏れなければいいでしょう。オイルの入れすぎに注意。

少しこれで様子見ます。

これの前にジャッキ用空気栓?を付けたのですが(サイズピッタリ)ほぼ密閉栓らしく、台車を上げてフタをズラすと負圧(減圧?陰圧?)でシュッ。台車を下げて栓を取ろうとすると加圧でプシュ。それが気になり、今回は穴が開いているタイプにしてみました。密閉気味の方がオイルの劣化(酸化?)防止には多少効果ありそうですが、余計なオイル漏れも引き起こしそう。

これで上げた時も下げた時も、外気と同圧になる事でしょう。このオイルは空気に触れると良くないのでしょうか?タービンオイルの特性は不明。ブレーキフルードは吸湿性があるので、密閉状態で仕事してくれていますが。

コンパウンドと割り箸で、当たり面を磨き(感覚で)。ボールを各種全部試してみました。

あまり変化無し。たまに無負荷で好調な時もありましたが、負荷を掛けると元に戻る…。

捨てたくなる気持ちをグッとこらえて、再度見直してみます。この作業にも慣れてきた。

ん?

そういえば一か所、ここは外さなくて大丈夫だろうと最初に思って、手を付けていない所があるのに気付きました。リリース部分の筒。ナットとイモネジで止まっている部分。外してみました。

あゝ痛々しいOリング。はじめに外してチェックしておけばよかった・・・。わかりやすい損傷具合。

右側の小さい方⇧が激しく損傷。

⇩一番左。

持っていたOリングセットの中で、合いそうなサイズをぶち込んで、ボールサイズを標準と思われるサイズ(新品・1/4インチ・ミリだと6.35㎜?)に戻して組み直し。

エア抜きして手ごたえアリ。遠回りしましたが、コレだったっぽい。リリース筒部分のOリング(下部)。今まで下がっていた負荷を掛けて上げてみても、今回は違います。いいんでないかい?

手ごたえを感じましたが、まだ信用してないので、しばらく様子見。頻繁に上げ下げテストをしていたら、シリンダー部のオイル滲みも気になる感じに。

まあ、この修理についての流れについて思い返してみますと「先入観による思い込みで見当違い」と言いましょうか、「迷宮入りしそうになったら、最初に戻って見直してみる事も大事」と言いましょうか。勉強になります。

以上の結果から、この台車に使用されているOリングは、①当初思っていた6個+今回④の2個で=合計8個使用されている。外にオイルシール1とOリング押さえ。

台車を立てて作業すると、あまりオイルが抜けない(無駄にならない)事に気づきましたので、作業時は立てて外し・交換作業しておりました。溶接時もオイルを抜かずに作業。

度重なる過酷な状況で、すでにオイル交換したい感じになっております。

くやしいので、今回取り揃えた鋼球(精密ボール)は、コレクションとしてたまに眺めますか。

この手の油圧を使った中古品を購入する際(完全動作品との謳い・それなりのお値段の場合)に自分で動かしてテストできる場合は、負荷をかけた状態で上下(テスト)させてみましょう。できれば最大積載量を載せて15分2%以下の降下率。無負荷では上下・静止問題無さそうに見えても、モノを載せると症状が出る場合あります。予算的に新品も視野に入れられる場合は、新品が良い。現行モデルは改善されていたり、保証付きなど。どうせなら不具合が出たら修理可能(細かい消耗品交換が可能)な商品がいいですね。

激安品でしたら修理前提で挑戦するにはいいかもしれませんが、モノ・箇所によっては非分解式・部品が出ない・逆に高額修理になる可能性もある。ダメなら流用・加工ベース。との教訓・再確認いたしました。